- Inicio

- >

- Noticias

- >

- fabricación de fundición a presión

- >

- La diferencia entre la fundición a alta presión y la fundición a baja presión

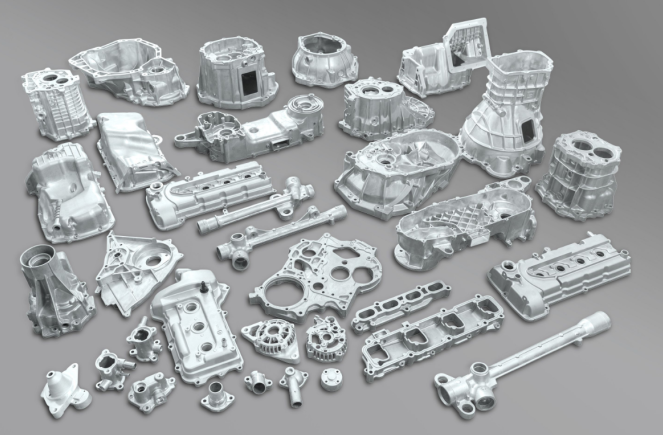

La diferencia entre la fundición a alta presión y la fundición a baja presión

1. La esencia de la fundición a alta presión (denominada fundición a presión) es un método de llenado de una cavidad de fundición a presión (molde de fundición a presión) a alta velocidad bajo alta presión, y moldeo y solidificación bajo presión para obtener una pieza fundida.

La fundición a presión se caracteriza por el llenado a alta presión y alta velocidad, y la fundición a presión. Su presión específica de inyección habitual oscila entre varios miles y decenas de miles de kPa, e incluso hasta 2 × 10⁻¹ kPa. La velocidad de llenado es de aproximadamente 10 a 50 m/s, y en ocasiones puede superar los 100 m/s. El tiempo de llenado es muy corto, generalmente de 0,01 a 0,2 s.

En comparación con otros métodos de fundición, la fundición a presión tiene las siguientes tres ventajas:

Buena calidad del producto

La fundición tiene una alta precisión dimensional; el acabado de la superficie es bueno, generalmente equivalente al grado 5 ~ 8; la resistencia y la dureza son mayores, la resistencia es generalmente un 25 ~ 30% mayor que la de la fundición en arena, pero el alargamiento se reduce en aproximadamente un 70%; el tamaño es estable y la intercambiabilidad es buena. ; puede fundir a presión piezas complejas de paredes delgadas.

alta productividad

La máquina ofrece una alta productividad. Por ejemplo, la máquina doméstica de fundición a presión horizontal de aire frío JIII3 puede realizar entre 600 y 700 operaciones de fundición en un promedio de ocho horas, y la pequeña máquina de fundición a presión de cámara caliente puede realizar entre 3000 y 7000 operaciones de fundición cada 3000 horas. El modelo de fundición a presión tiene una larga vida útil y un modelo de fundición a presión. Las aleaciones de fundición a presión tienen una vida útil de cientos de miles o incluso millones de veces; son fáciles de mecanizar y automatizar.

Excelente efecto económico

Gracias al tamaño preciso de las piezas fundidas a presión, la superficie es brillante y limpia. Generalmente, ya no se procesa mecánicamente ni se utiliza directamente, o el volumen de procesamiento es pequeño, lo que mejora la tasa de utilización del metal y reduce la cantidad de equipos de procesamiento y horas de trabajo. El costo de la fundición es bajo; la fundición a presión combinada puede utilizarse para otros materiales metálicos y no metálicos. Ahorra tiempo de ensamblaje y metal.

Desventajas de la fundición a presión

Si bien la fundición a presión ofrece numerosas ventajas, también presenta algunas deficiencias que aún no se han solucionado. Por ejemplo:

1) Durante la fundición a presión, debido a la alta velocidad del metal líquido que llena la cavidad y la inestabilidad del flujo, se adopta el método general de fundición a presión. Se generan poros con facilidad en el interior de la pieza, la elongación es deficiente y no se puede realizar el tratamiento térmico.

2) La fundición a presión es difícil para piezas cóncavas complejas;

3) Las aleaciones con alto punto de fusión (como cobre, metales ferrosos), el tipo de fundición a presión tiene una vida útil menor;

4) No es adecuado para la producción de lotes pequeños. La razón principal es que el tipo de fundición a presión tiene un alto costo de fabricación, la máquina de fundición a presión tiene una alta eficiencia de producción y la producción de lotes pequeños resulta poco rentable.

5) Los costos de equipos y moldes son altos.

Fundición a baja presión

Características

(1) La presión y la velocidad en el momento del vertido se pueden ajustar, por lo que se puede aplicar a varios moldes (como tipo de metal, tipo de arena, etc.), fundición de varias aleaciones y varios tamaños de piezas fundidas.

(2) El tipo de llenado por inyección inferior, el tipo de llenado de líquido metálico es estable y no hay fenómeno de salpicaduras, lo que puede evitar el atrapamiento de gas y el lavado de la pared del tipo y el núcleo, y mejorar la tasa de calificación de la fundición.

(3) La pieza fundida se cristaliza bajo presión. Presenta una estructura compacta, contornos claros, superficie lisa y altas propiedades mecánicas, lo que resulta especialmente beneficioso para la fundición de piezas grandes de paredes delgadas.

(4) Al eliminar el tubo ascendente de alimentación, la tasa de utilización del metal aumenta del 90% al 98%.

(5) Baja intensidad de mano de obra, buenas condiciones de trabajo, equipo sencillo, fácil mecanización y automatización. [1]

Ventajas y desventajas (en relación con la fundición de oro por gravedad)

Ventajas y desventajas

ventaja:

1) La tasa de utilización de la fundición es muy alta (85-95%).

Como no hay elevadores ni guías y la puerta es pequeña, los costos de material y el tiempo de procesamiento se pueden reducir en gran medida.

2) Consigue el casting perfecto.

Es fácil formar solidificación direccional y tiene pocos defectos internos.

3) Hay menor participación de gases y escombros.

Se puede cambiar la velocidad de presurización y el material fundido se llena mediante flujo laminar.

4) Se puede utilizar un núcleo de arena.

5) Es fácil de automatizar y puede trabajar en múltiples trabajos y múltiples procesos.

6) No se ve afectado por la competencia del operador.

7) El material se utiliza en una amplia gama.

8) Se puede realizar un tratamiento térmico para mejorar el rendimiento.

Tabla 5.1 Tasa de utilización del material de cada método de fundición

Método de proceso Fundición de oro por gravedad Fundición a alta presión Fundición a baja presión

Tasa de utilización del material (%) 45~55 50~60 85~95

Desventajas:

1) El grado de libertad del esquema de puertas es pequeño, lo que limita el producto.

(posición de la puerta, límite de cantidad, cambio de espesor de la pared interna del producto, etc.)

2) El ciclo de fundición es largo y la productividad es baja.

Para mantener la solidificación direccional y la fluidez de la masa fundida, la temperatura del molde es alta y la velocidad de solidificación es lenta.

3) La estructura cerca de la puerta es más gruesa y las propiedades mecánicas del perfil inferior no son altas.

4) Se requiere una gestión integral y estricta (temperatura, presión, etc.) [1]