- Inicio

- >

- Noticias

- >

- Noticias de la empresa

- >

- Cómo automatizar el postprocesamiento de la fundición a presión: Una guía de soluciones para toda la cadena de valor.

Cómo automatizar el postprocesamiento de la fundición a presión: Una guía de soluciones para toda la cadena de valor.

En nuestro último artículo, forjamos una pieza en bruto en la isla de fundición a presión Core. Pero, como bien sabe cualquier profesional experimentado en fundición a presión, el taller de postprocesamiento es donde a menudo se pierde la calidad de una pieza y aumentan sus costos. Este trabajo manual tradicional —sucio, ruidoso y peligroso— es un cuello de botella notorio en la fundición a presión y un agujero negro para el control de calidad.

Este artículo responderá a la pregunta crucial: ¿Cómo automatizar el postprocesamiento de la fundición a presión?

Parte II: La línea de producción: la ventaja de la cadena completa de DASEON

Una línea de postprocesamiento moderna es un sistema inteligente de robots, transportadores y máquinas automatizadas especializadas. En DASEON, no las consideramos dispositivos aislados, sino un flujo de proceso continuo y automatizado, una parte fundamental de nuestra solución integral para la fundición a presión.

1. Estación 1: Recorte automatizado (Retirada del sistema de compuertas)

La realidad: El recorte manual tradicional con sierras o prensas no solo es lento, sino extremadamente peligroso. Y lo que es más importante, supone un punto de inflexión: la máquina de fundición a presión está produciendo a alta velocidad, mientras que las piezas se acumulan esperando el procesamiento posterior.

La solución DASEON: Integramos una prensa hidráulica de alta velocidad [DASEON] directamente en la línea automatizada. Un robot recoge la pieza fundida de la cinta transportadora de enfriamiento, la coloca con precisión en un troquel de recorte y, en un solo golpe, la prensa corta limpiamente todas las rebabas, los rebos y las zonas de entrada de material.

El verdadero valor: Para un cliente de piezas estructurales para automóviles, esta celda no solo ahorró tres trabajadores por turno. Lo más importante es que su ciclo se sincronizó a la perfección con el ciclo de 45 segundos de la máquina de fundición a presión. Esto eliminó un cuello de botella crítico en la fundición a presión y logró un verdadero flujo continuo de una sola pieza, donde se funde una pieza y se recorta otra, sin acumulación de trabajo en proceso.

2. Estación 2: Acabado automatizado (desbarbado y pulido)

La realidad: Tras el desbaste, las rebabas finas de la línea de partición o las rebabas internas de los orificios transversales son una pesadilla para el rectificado manual. Aquí es donde falla el control de calidad de la fundición a presión. La percepción subjetiva no es un estándar medible; la calidad es inconsistente y depende de la experiencia y el estado de ánimo del operario.

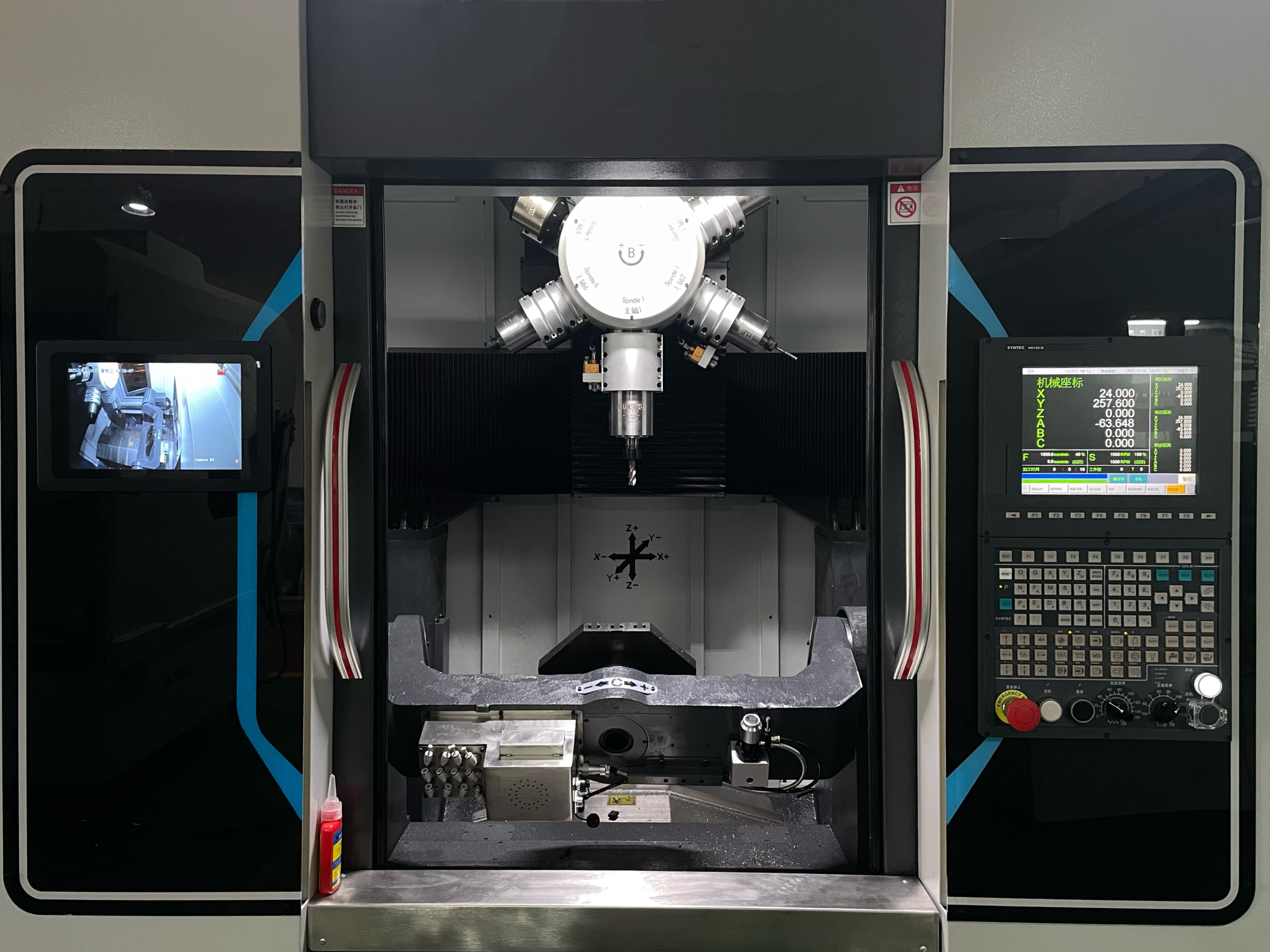

La solución DASEON: Sustituimos la sensación de incomodidad por datos y programación. La pieza se transfiere a una máquina desbarbadora CNC o una celda de pulido robótica DASEON. Equipada con sistemas de control de fuerza, el robot guía un cepillo o fresa de precisión sobre cada arista con una presión constante y una trayectoria exacta.

Valor real: En un proyecto de grifería de alta gama, el rendimiento del pulido manual del cliente para superficies de grado A era de apenas un 60-70%. La celda de pulido robótica de DASEON, con su control de fuerza estable, elevó el rendimiento a la primera a más del 95%. Así se garantiza un acabado superficial perfecto en la fundición a presión, asegurando una alta consistencia y predictibilidad del proceso.

3. Estación 3: Reforzamiento y limpieza automatizados de superficies

La realidad: Muchas piezas fundidas, especialmente las estructurales, no solo necesitan tener buen aspecto; necesitan ser duraderas. Requieren la eliminación de la tensión interna de la fundición y una superficie limpia y preparada para pintar.

La solución DASEON: La pieza se traslada automáticamente desde la estación de desbarbado a una máquina de granallado [DASEON]. Seleccionamos el tipo de máquina adecuado para cada pieza: cinta transportadora (para piezas pequeñas y no frágiles), cinta de malla (para piezas delgadas o planas que requieren un transporte estable) o riel superior (para suspender piezas grandes y complejas).

Su verdadero valor: En pocos minutos, el granallado de alta velocidad realiza una triple función: elimina óxidos, unifica el acabado superficial de la fundición a presión y, lo que es más importante, induce tensión de compresión (granallado), lo que mejora la resistencia a la fatiga de la pieza. Esto sustituye a procesos contaminantes y poco ecológicos como el decapado ácido.

Ya hemos definido la estructura de una celda de producción totalmente automatizada, desde la isla central hasta la línea de producción automatizada. Esto no se limita solo a las máquinas; la solución integral de fundición a presión de DASEON ofrece un flujo de proceso automatizado y fiable como verdadero valor añadido.