- Inicio

- >

- Noticias

- >

- Perspectivas técnicas

- >

- Diseño de moldes de fundición a presión: dominio del sistema de inyección y control de la inyección

Diseño de moldes de fundición a presión: dominio del sistema de inyección y control de la inyección

En los dos artículos anteriores, analizamos el "metronome" del molde (el sistema de enfriamiento) y su "canal de respiración" (el sistema de ventilación). Creamos el entorno térmico ideal para la solidificación y despejamos el camino para el escape de gases.

Sin embargo, el éxito de estas preparaciones depende completamente del elemento final, el más complejo y crítico: el sistema de inyección. Es la autopista de precisión que guía el metal fundido hacia la cavidad, y su diseño determina el éxito del proceso de llenado y la calidad final de la pieza fundida.

Parte III: El sistema de compuertas: la autopista de precisión para el metal fundido

El sistema de inyección se refiere a toda la red de canales por donde fluye el metal fundido, desde la camisa de inyección de la máquina hasta la cavidad de la pieza. Su objetivo principal es llenar la cavidad por completo en el menor tiempo posible, de forma estable, ordenada y controlada, evitando defectos como turbulencias, atrapamiento de gas, erosión del molde y solidificación prematura.

1. Consideraciones clave de diseño

--Diseño del sistema de corredores:El canal es la arteria principal que conecta la camisa de inyección con las compuertas de entrada. Su diseño se basa en el principio de minimizar la presión y la pérdida de calor. Un canal bien diseñado suele tener una sección transversal trapezoidal para una mejor relación superficie-volumen, incorpora transiciones de arco suaves en todas las curvas para evitar turbulencias y presenta una sección transversal decreciente gradualmente para mantener la presión y acelerar el flujo hacia las compuertas.

--Diseño en la puerta:La compuerta de entrada es la válvula final antes de que el metal ingrese a la cavidad y es la parte técnicamente más exigente del diseño del sistema de compuerta.

Ubicación:La ubicación de la compuerta es una decisión estratégica que determina todo el patrón de llenado. Debe ubicarse de forma que alimente primero las secciones más gruesas de la pieza, evite el impacto directo sobre núcleos delicados y promueva un frente de flujo único y continuo que impulse el gas hacia los respiraderos y los rebosaderos.

Tamaño y velocidad:El área de la sección transversal de la compuerta se calcula con precisión. Debe ser lo suficientemente pequeña como para acelerar el metal a una velocidad muy alta (30-60 m/s), pero lo suficientemente grande como para evitar la congelación prematura o el cizallamiento excesivo. La velocidad de la compuerta es el parámetro fundamental en el diseño de sistemas de compuertas.

--El papel de la simulación:Para piezas complejas, perfeccionar el diseño de un sistema de inyección solo con la experiencia no es fiable. El diseño de moldes de fundición a presión moderno y de alta gama se basa universalmente en la simulación CAE. El software de análisis de flujo de moldes (como MAGMASOFT o FLOW-3D) permite a los diseñadores visualizar el proceso de llenado, los cambios de temperatura y los posibles defectos, lo que les permite optimizar digitalmente el sistema de inyección antes de cortar el acero.

2. La sinergia entre el diseño del molde y el rendimiento de la máquina de fundición a presión

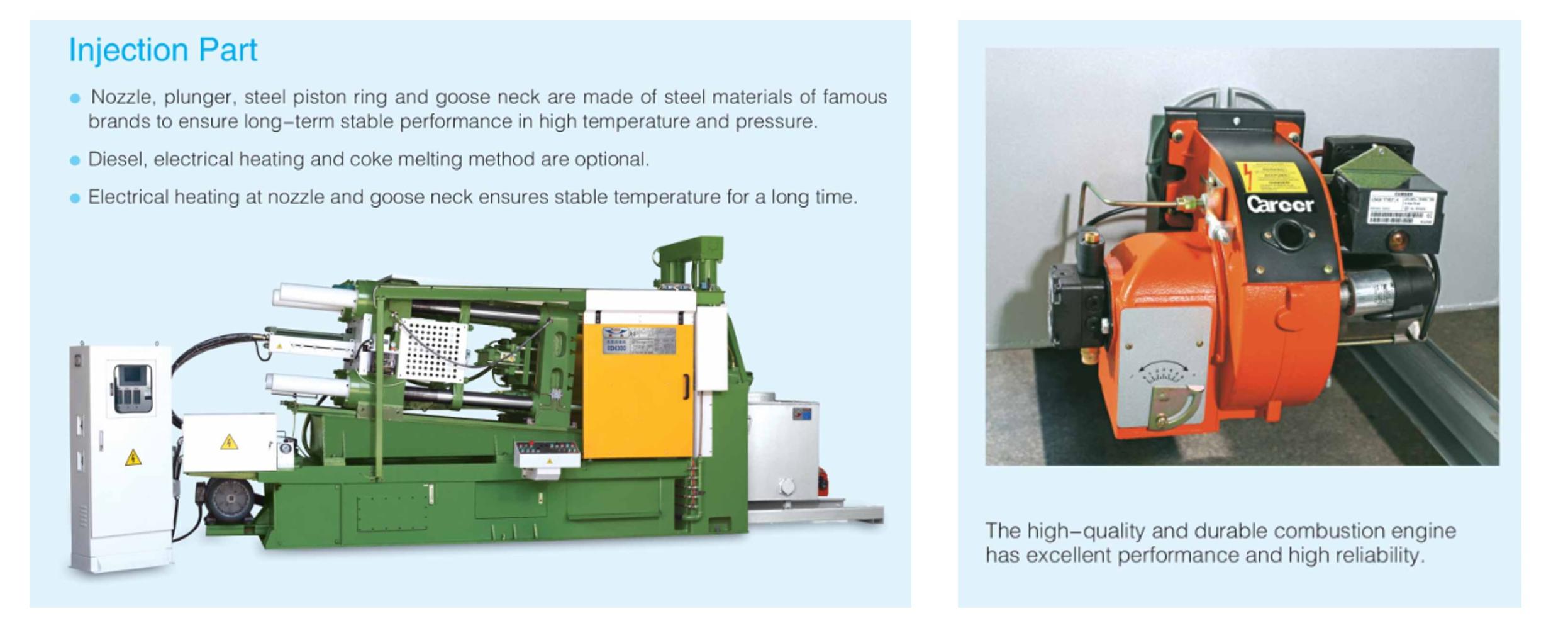

Un sistema de inyección perfectamente diseñado es solo un modelo estático. Hacer realidad ese modelo depende completamente del rendimiento dinámico de la máquina de fundición a presión. Un molde excelente debe ir acompañado de una máquina excelente.

--The Core Synergy: Replicación precisa del rendimiento de la inyección

Todo el sistema de compuertas está diseñado matemáticamente para funcionar con una velocidad de llenado y un perfil de presión específicos. Un molde brillante fallará si...Máquina de fundición a presiónNo se puede producir este perfil con precisión y repetibilidad. El sistema de control de inyección de la máquina es el motor que impulsa el molde.Máquinas de fundición a presión de DASEONEstán equipados con avanzados sistemas de control de inyección de bucle cerrado en tiempo real. Esta tecnología garantiza que la curva de inyección real de cada inyección coincida perfectamente con la curva objetivo establecida. Esta alta precisión de repetibilidad garantiza que se alcance la velocidad de compuerta calculada, minimizando la turbulencia y asegurando una calidad constante de las piezas, fundamental para una producción de alto volumen y alta calidad.

--La máquina de fundición a presión como herramienta de diagnóstico

Además, el sistema de control inteligente de DASEON permite la monitorización y visualización en tiempo real de la curva de inyección completa. Un ingeniero de procesos experimentado puede analizar las sutiles variaciones en esta curva (p. ej., la sincronización de picos de presión, los puntos de conmutación de velocidad) para diagnosticar posibles problemas en el sistema de inyección, como el bloqueo prematuro de una compuerta o una obstrucción del canal. Esto transforma la máquina de fundición a presión de una simple prensa en un aliado inteligente para la optimización de procesos.

Conclusión de la serie

A través de esta serie de tres partes que explora los fundamentos de la refrigeración, la ventilación y la compuerta, queda claro que no son sistemas aislados, sino un todo interconectado y unificado. Un molde exitoso es el resultado de principios científicos, una amplia experiencia en ingeniería y herramientas digitales modernas como el Análisis de Flujo de Moldes.

Más importante aún, debemos reconocer la inseparable sinergia entre el molde y la máquina. Solo combinando un diseño experto de moldes de fundición a presión con una máquina de fundición a presión avanzada con un control de inyección de alta precisión, se puede alcanzar el máximo potencial del diseño. Esta combinación es la base fundamental de la fundición a presión moderna y de alta calidad.