- Inicio

- >

- Noticias

- >

- fabricación de fundición a presión

- >

- Análisis de defectos: comprensión y control de las rebabas en la fundición a presión

Análisis de defectos: comprensión y control de las rebabas en la fundición a presión

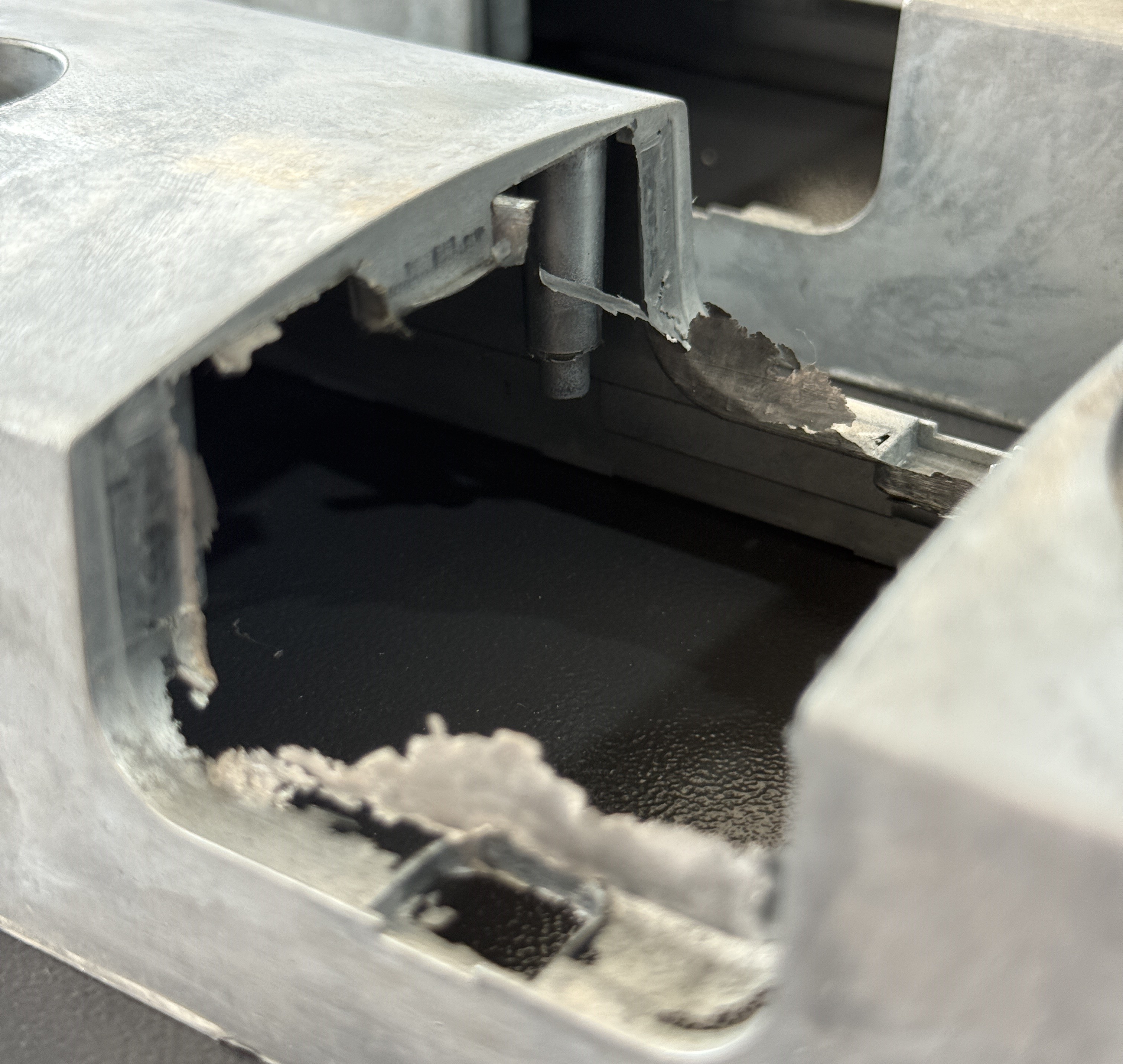

En el campo de la fabricación de precisión, cada detalle de un componente de fundición a presión es crucial. Entre ellos, ¡jajaja!brillante" (también conocido como rebabas o aletas) es uno de los defectos más comunes en producción de fundición a presiónSu presencia no solo afecta la estética del producto, sino que también puede provocar fallos funcionales y aumentar los costes de posprocesamiento. Este artículo ofrece un análisis detallado de la definición y las causas del rebaba, junto con una serie de estrategias eficaces para su prevención y control, con el objetivo de ayudar a las empresas a mejorar la calidad de sus productos.

¿Qué es el tapajuntas de fundición a presión?

La rebaba se refiere al exceso de metal fundido que se filtra de la línea de separación del molde, los insertos o los huecos de las correderas durante el proceso de fundición a presión, solidificándose en una película metálica fina y afilada. Aunque normalmente tiene un grosor de tan solo 0,1 mm a 0,3 mm, la rebaba puede comprometer la precisión dimensional y el ajuste de una pieza fundida a presión, e incluso dañar el molde, afectando la integridad interna del producto.

Análisis de las causas del parpadeo

La formación de destellos no es un fenómeno aleatorio; generalmente es el resultado de una combinación de factores relacionados con el equipo, el molde y el proceso.

1. Causas relacionadas con equipos y procesos:

Fuerza de sujeción insuficiente: La fuerza de sujeción de la máquina de fundición a presión está configurada incorrectamente o es demasiado baja para contrarrestar la fuerza de inyección de alta presión, lo que provoca que se abra la línea de separación del molde.

Velocidad de inyección excesiva: La velocidad de inyección o el pico de presión son demasiado altos, lo que provoca que el metal fundido impacte el molde a una velocidad excesiva, lo que exacerba la tensión en la fuerza de sujeción.

Desalineación de la placa: El paralelismo entre las placas móviles y estacionarias está fuera de tolerancia, lo que impide un sellado hermético cuando se cierra el molde.

2. Causas relacionadas con el moho:

Desgaste del molde: Los espacios en el ajuste del molde, como entre pasadores guía, bujes o deslizadores, se han ensanchado debido al desgaste, lo que proporciona una ruta de escape para el metal fundido.

Rigidez insuficiente del molde: El diseño estructural del molde es inadecuado y carece de la rigidez para soportar la deformación bajo la inyección de alta presión.

Superficie de separación desigual: La superficie de separación del molde no está completamente limpia o se ha vuelto irregular debido al uso prolongado, lo que compromete la capacidad del molde para sellar herméticamente.

Prevención y control: un enfoque integral

Para resolver de manera fundamental el problema del rebaje, se requiere una solución sistemática que cubra el hardware, el diseño del molde y la etapa de posprocesamiento.

Garantía de hardware: Seleccionar una máquina de fundición a presión con un rendimiento superior es el primer paso. Las máquinas de fundición a presión modernas ofrecen mayor precisión de sujeción, un sistema de inyección más estable y una mayor fuerza de sujeción, lo que reduce la probabilidad de rebabas en la fuente.

Optimización del molde: Asegúrese de que el molde tenga suficiente rigidez. diseño de moldes Se deben considerar adecuadamente los respiraderos y canales de rebose. El mantenimiento regular del molde y la limpieza de las superficies de separación también son cruciales para garantizar un sellado suave y hermético.

Ajuste de parámetros: Al optimizar la velocidad, la presión y la temperatura de la inyección, el metal fundido puede fluir con fluidez dentro de la cavidad del molde. Esto reduce el impacto en el molde y el riesgo de desbordamiento.

Posprocesamiento automatizado: Incluso con procesos optimizados para minimizar las rebabas, la etapa de posprocesamiento sigue siendo indispensable. Eficiente. herramientas de desbarbado y pulido, como la máquina automatizada de Daseon, puede eliminar con precisión pequeños destellos, lo que garantiza la consistencia de calidad de fundición a presión, al tiempo que aumenta significativamente la eficiencia de la producción y controla los costos.

Al combinar equipos de alta calidad, un riguroso control de procesos y herramientas inteligentes de posprocesamiento, las empresas de fundición a presión pueden reducir significativamente o incluso eliminar los defectos de rebaba, logrando en última instancia sus objetivos de eficiencia y calidad.