- Inicio

- >

- Noticias

- >

- fabricación de fundición a presión

- >

- ¿Pueden las piezas fundidas a presión de aleaciones de magnesio ser populares en el aligeramiento de la industria automotriz?

¿Pueden las piezas fundidas a presión de aleaciones de magnesio ser populares en el aligeramiento de la industria automotriz?

El objetivo de reducir el peso del vehículo es adelgazarlo, garantizando un rendimiento estable y mejorado, el diseño de ahorro de energía de diversos componentes y la optimización continua del modelo. El experimento demuestra que si se reduce el peso del vehículo en un 10%, la eficiencia de combustible puede aumentar entre un 6% y un 8%; si se reduce el peso del vehículo en un 1%, el consumo de combustible puede reducirse en un 0,7%; y por cada 100 kilogramos de peso total del vehículo, el consumo de combustible por cada 100 kilómetros puede reducirse entre un 0,3% y un 0,6%.

Tendencia de coches ligeros

El profesor Ouyang Ming de la Universidad de Tsinghua, en representación del Comité Asesor de la Estrategia de Ahorro de Energía y Desarrollo de Vehículos de Nuevas Energías, ha publicado el contenido de la hoja de ruta tecnológica para el ahorro de energía y los vehículos de nuevas energías. Las ideas de desarrollo de tecnología ligera propuestas en la hoja de ruta se implementan principalmente en tres etapas. Bajar de peso año tras año.

La primera fase es de 2016 a 2020, logrando una reducción del 10% en el peso del vehículo en comparación con 2015. Centrarse en el desarrollo de acero de ultra alta resistencia y tecnología avanzada de acero de alta resistencia, incluido el desarrollo del rendimiento del material, métodos de diseño liviano, tecnología de conformado, proceso de soldadura y métodos de evaluación de pruebas, etc., para lograr acero de alta resistencia en aplicaciones automotrices, la proporción de más del 50%, el desarrollo de aleación de aluminio Investigación sobre tecnología de estampado de chapa metálica y práctica en el cuerpo, estudio de la tecnología de conexión de diferentes materiales.

La segunda fase, de 2021 a 2025, logró una reducción del 20 % en el peso de los vehículos en comparación con 2015. Con la tecnología de acero y aleación de aluminio automotriz de tercera generación como línea principal, se implementa la mezcla de diversos materiales, como acero y aluminio, y la aplicación de una amplia gama de carrocerías de aluminio para la producción en masa y la aplicación industrial de piezas de cubierta y de aleación de aluminio. Se incrementó el desarrollo de la tecnología de producción de piezas compuestas de aleación de magnesio y fibra de carbono, se incrementó la tasa de aplicación de estas piezas y se logró un volumen de aluminio para bicicletas de 350 kg.

La tercera fase, de 2026 a 2030, logrará una reducción del 35 % en el peso del vehículo en comparación con 2015. Se centrará en el desarrollo de la tecnología de aleación de magnesio y compuestos de fibra de carbono, resolverá el problema del reciclaje de estos materiales, logrará la amplia aplicación del material compuesto de fibra de carbono en la mezcla de carrocerías y piezas de fibra de carbono, y avanzará en la compleja tecnología de conformado de piezas y la tecnología de conexión de piezas heterogéneas. La aleación de magnesio para bicicletas alcanza los 45 kg, y la fibra de carbono representa el 5 % del peso del vehículo.

Según las estadísticas, en 2016, la cantidad de aleación de magnesio producida por automóvil en China fue de solo 7,3 kg, lo que aún está lejos del objetivo de 45 kg de aleación de magnesio por automóvil en 2030. La aleación de magnesio tiene un amplio mercado para aplicaciones livianas en el futuro y tiene un potencial ilimitado.

Propiedades y ventajas de las aleaciones de magnesio

Baja densidad

La densidad de la aleación de magnesio fundida a presión es solo 2/3 de la aleación de aluminio, 1/4 del acero, la resistencia específica y la rigidez específica son mejores que las del acero y la aleación de aluminio, mucho más altas que los plásticos de ingeniería, por lo que la aleación de magnesio fundida a presión es excelente en muchos Un material estructural liviano que puede competir con los materiales anteriores en el campo de aplicación.

Buena absorción de vibraciones

Es beneficioso para la reducción de vibraciones y ruido. Por ejemplo, a un nivel de tensión de 35 MPa, el coeficiente de atenuación de la aleación de magnesio AZ91D es del 25 %, mientras que el de la aleación de aluminio A380 es de tan solo el 1 %. A niveles de tensión de 100 MPa, las aleaciones de magnesio AZ91D, AM60 y AS41 presentan un coeficiente de atenuación del 53 %, 72 % y 70 %, respectivamente, mientras que el de la aleación de aluminio A380 es de tan solo el 4 %.

Alta estabilidad dimensional

Se reduce la inestabilidad dimensional de las piezas fundidas a presión de aleación de magnesio debido a los cambios en la temperatura ambiente y el tiempo.

Alta conductividad térmica

La conductividad térmica de la aleación de magnesio (60-70 W/m-1 K-1) es superada sólo por la de la aleación de aluminio (aproximadamente 100-70 W m-1 K-1), por lo que la difusividad térmica es buena.

No magnético, se puede utilizar para blindaje electromagnético.

Buena resistencia al desgaste

La aleación de magnesio también posee un buen coeficiente de amortiguación. Su capacidad de amortiguación es mayor que la de las aleaciones de aluminio y el hierro fundido. Se puede utilizar en carcasas para reducir el ruido. Se puede utilizar en asientos y ruedas para reducir las vibraciones y mejorar la seguridad y el confort del vehículo. La aleación de magnesio es ligera, tiene un alto rendimiento de absorción de impactos, buen rendimiento de fundición, alta capacidad de producción automática y larga vida útil de la matriz, y es dimensionalmente estable. Al ser el material de ingeniería más ligero, la aleación de magnesio no solo es el más adecuado para la fundición de piezas de automóviles, sino también el más eficaz para la iluminación de automóviles. Cuantificar materiales.

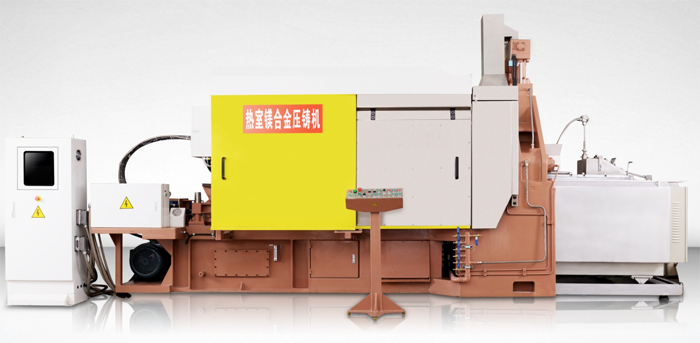

Estado actual de la industria de fundición a presión de aleaciones de magnesio para automóviles

El desarrollo de automóviles ligeros ha incrementado la demanda de piezas fundidas de aleaciones ligeras como el magnesio y el aluminio. Desde 1990, el magnesio para automóviles ha crecido a una tasa anual promedio del 20%. Las aleaciones de magnesio se han convertido en un campo importante en el desarrollo de la tecnología de materiales automotrices. Los materiales de aleación de magnesio para fundición a presión son particularmente adecuados para la economía del reciclaje, el ahorro de energía, las bajas emisiones de carbono y los requisitos de producción limpia debido a su reciclabilidad y un proceso sin virutas. Son dominantes en el desarrollo de automóviles ligeros. Los principales fabricantes de autopartes aprovecharon activamente la oportunidad de desarrollo e invirtieron en la producción y el desarrollo de piezas fundidas a presión de aleación de magnesio para automóviles. Según el Informe de Análisis de la Industria de Fundición a Presión de Aleación de Magnesio para Automóviles de China, en 2015, la demanda de la industria de fundición a presión de aleación de magnesio para automóviles de China alcanzó las 149,000 toneladas, un aumento del 23.12%. En la actualidad, las empresas automotrices nacionales y extranjeras están trabajando en la carrocería (alrededor del 30%), el motor (alrededor del 18%), el sistema de transmisión (alrededor del 15%), el sistema de marcha (alrededor del 16%) y las ruedas (alrededor del 10%). 5%) Aleación de magnesio de piezas de acero o aluminio.

En vista del uso de aleaciones de magnesio por vehículo producido en China, la capacidad de mercado de la industria de fundición a presión de aleaciones de magnesio para automóviles de China alcanzará las 229.000 toneladas en 2017, y la capacidad de mercado alcanzará las 660.000 toneladas en 2022, con una tasa de crecimiento compuesto anual promedio de 23,5%.

El uso global de magnesio para bicicletas es bajo, y la demanda de aleaciones de magnesio para automóviles es alta. Materiales ligeros como el acero de alta resistencia, las aleaciones de aluminio y los plásticos de ingeniería se han utilizado ampliamente en diversos aspectos de la fabricación de automóviles y autopartes.

Las aleaciones de magnesio no se han promocionado ni utilizado ampliamente por diversas razones. Se emplean principalmente en paneles de instrumentos, soportes, soportes de dirección, capó, volantes, soportes de asientos, paneles interiores de puertas, carcasas de transmisión, etc. Actualmente, cada automóvil en Norteamérica utiliza 3,8 kg de aleación de magnesio, 9,3 kg en Japón y 14 kg en los modelos europeos PASSAT y Audi A4, mientras que el consumo promedio de los automóviles de producción nacional es de tan solo 1,5 kg por vehículo.

Aplicación de aleación de magnesio en el aligeramiento de automóviles

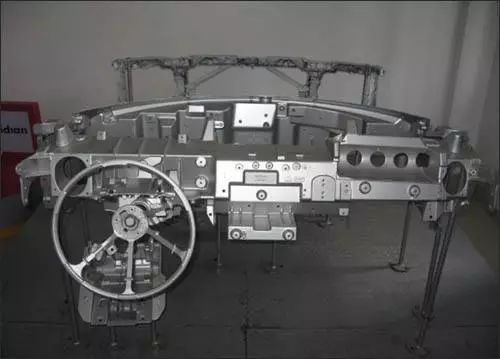

Estructura interior del coche

Aunque las aleaciones de magnesio presentan baja resistencia a la corrosión, la protección contra la corrosión no es un factor clave en la construcción de interiores de automóviles. Por lo tanto, se han utilizado ampliamente en la construcción de interiores de automóviles, especialmente en paneles de instrumentos y estructuras de dirección. Se informa que el primer pilar de panel de instrumentos de aleación de magnesio fue fabricado por General Motors en 1961, ahorrando 4 kg de material en comparación con las mismas piezas fabricadas mediante fundición a presión de aleación de zinc. Durante la última década, aproximadamente, el uso de pilares de bandeja de instrumentos fabricados con aleación de magnesio ha experimentado un gran progreso.

La aplicación de aleación de magnesio en los asientos comenzó en Alemania en la década de 1990, principalmente en el SL Roadster, con una estructura de cinturón de seguridad de tres puntos fabricada con magnesio fundido a presión. Al igual que en el panel de instrumentos, en los últimos años el diseño y la fabricación de asientos de aleación de magnesio han experimentado una mejora significativa. La estructura de los asientos con aleación de magnesio ahora puede alcanzar un grosor de tan solo 2 mm, lo que reduce considerablemente el peso. Aunque también se utilizan otros materiales como acero de alta resistencia, aluminio y materiales compuestos, los expertos prevén que las aleaciones de magnesio se convertirán en un material clave para componentes de asientos de automóviles ligeros y rentables en el futuro.

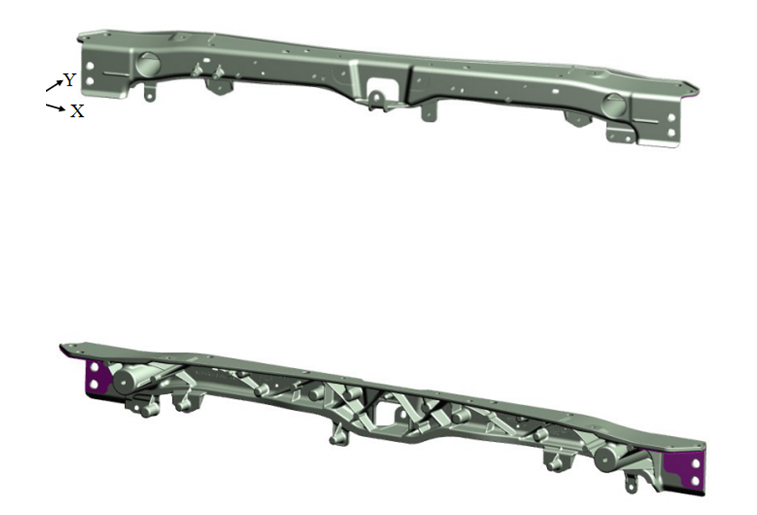

Cuerpo

Las aleaciones de magnesio tienen aplicaciones limitadas en la carrocería, pero también se utilizan en fabricantes de equipos originales (OEM). Cuando se lanzó el Corvette C-5 en 1997, se utilizó toda la estructura del techo de aleación de magnesio fundida a presión. Además, esta aleación también se aplicó al techo rígido retráctil convertible y a la estructura superior del Cadillac XLR Convertible. El camión y el SUV Ford F-150 también utilizan una fundición de magnesio recubierta como soporte del disipador de calor. En Europa, Volkswagen y Mercedes-Benz han liderado la aplicación de piezas fundidas de aleación de magnesio de paredes delgadas en los paneles de la carrocería.

Chasis

Actualmente, las llantas de aleación de magnesio, fundidas o forjadas, se utilizan en muchos coches de carreras de alta gama o deportivos de alto rendimiento. Sin embargo, su coste relativamente alto y los posibles problemas de corrosión impiden su uso en vehículos de producción en serie.

En el futuro, la producción de componentes de chasis ligeros y económicos de aleación de magnesio, como bujes, suspensiones de motor y brazos de control, dependerá en gran medida del proceso de fundición de aleación de magnesio, y este proceso ya se ha desarrollado para llantas y componentes de chasis de aleación de aluminio. El proceso de fundición se puede aplicar con éxito a las aleaciones de magnesio tras su modificación. Además, el desarrollo de capas resistentes a la corrosión y de bajo coste, y de nuevas aleaciones de magnesio con alta resistencia a la fatiga y al impacto, acelerará el uso de aleaciones de magnesio en el chasis.

Tren motriz

La mayoría de las piezas fundidas del sistema de propulsión, como el bloque motor, la culata, la caja de cambios, el cárter de aceite, etc., están hechas de aleación de aluminio. Actualmente, las camionetas pickup y los SUV fabricados en Norteamérica utilizan transmisiones de aleación de magnesio, y las transmisiones manuales de aleación de magnesio de Volkswagen y Audi también se producen en masa en Europa y China.

Actualmente, se han logrado avances efectivos mediante pruebas dinamométricas en prototipos de motores mejorados con magnesio, lo que significa que en el futuro se utilizarán más aleaciones de magnesio en los sistemas de energía.

Principales desafíos en la promoción y aplicación de aleaciones de magnesio.

La baja resistencia a la corrosión, el alto costo y la alta tasa de desperdicio son las barreras más comunes para las aleaciones de magnesio.

Las aleaciones de magnesio no presentan los problemas de alto costo de la fundición a presión, alta tasa de desperdicio y riesgos ocultos para la producción segura. Du Fangci, asesor de la Asociación China de Fabricantes de Automóviles, afirmó que el magnesio es un elemento muy activo y su resistencia a la corrosión es muy baja. La capacidad técnica de China para la resistencia a la corrosión de las piezas de aleación de magnesio es deficiente. Además, el magnesio es propenso a la combustión y explosión durante el procesamiento, lo que conlleva problemas de seguridad en la producción. Las plantas de producción requieren una gestión estricta para garantizar la seguridad de la producción.

Con la aceleración de la urbanización, la energía es cada vez más escasa y la contaminación ambiental se agrava. El ahorro energético y la reducción de emisiones se han convertido en factores clave para la economía nacional y el sustento de la población. Tanto los automóviles tradicionales como los vehículos de nuevas energías emergentes priorizan el diseño ligero de la carrocería para lograr el ahorro energético y la protección del medio ambiente.

Las aleaciones de magnesio para automóviles están en auge, y el proceso de fundición a presión de aleación de magnesio está ganando cada vez más madurez, con una gama de aplicaciones cada vez mayor. La fundición a presión de piezas de automoción de aleación de magnesio a gran escala impulsará el proceso de fabricación de vehículos ligeros.