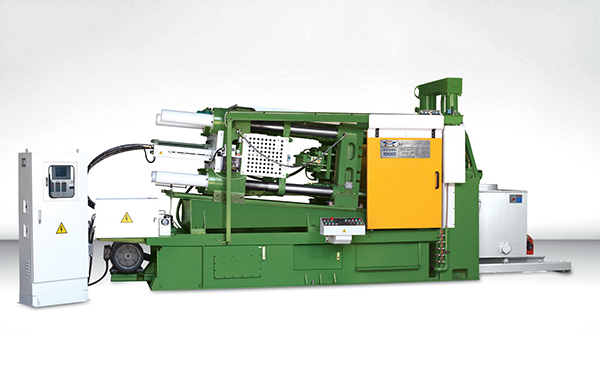

Máquina de fundición a presión de cámara caliente de 18/50/88 toneladas

Marca :Daseon

Origen del producto :Porcelana

El tiempo de entrega :30 días

El sistema de fundición a presión en cámara caliente (máquina de fundición a presión en caliente) está diseñado para ofrecer precisión y eficiencia en aplicaciones de fundición de metales. Al integrar tecnología hidráulica de vanguardia, materiales duraderos y controles adaptativos, este sistema garantiza un rendimiento óptimo para industrias que requieren grandes volúmenes de producción y alta calidad. A continuación, se presenta un análisis detallado de sus avances técnicos.

El sistema de fundición a presión en cámara caliente (máquina de fundición a presión en caliente) está diseñado para ofrecer precisión y eficiencia en aplicaciones de fundición de metales. Al integrar tecnología hidráulica de vanguardia, materiales duraderos y controles adaptativos, este sistema garantiza un rendimiento óptimo para industrias que requieren grandes volúmenes de producción y alta calidad. A continuación, se presenta un análisis detallado de sus avances técnicos.

1. Sistema hidráulico: potencia impulsada por precisión

La arquitectura hidráulica constituye la columna vertebral operativa del sistema de fundición a presión en cámara caliente.

Componentes hidráulicos de primera calidad:Al utilizar válvulas y bombas VICKERS, Bosch Rexroth y YUKEN, el sistema logra una estabilidad de presión constante, reduciendo el desgaste de los componentes en un 25%.

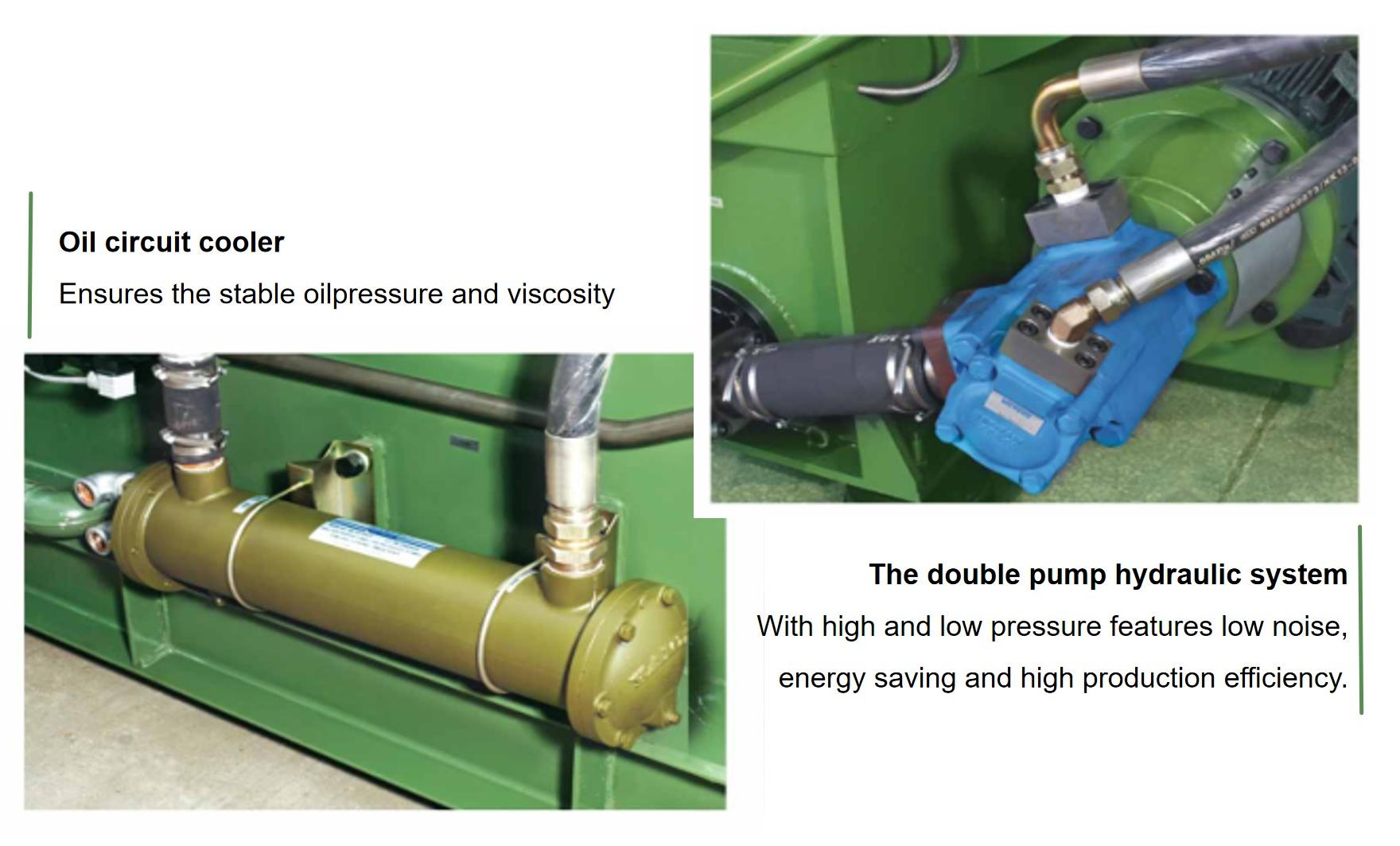

Configuración de doble bomba:Un diseño de doble bomba de alta y baja presión reduce el consumo de energía en un 18% y el ruido operativo a <75 dB, cumpliendo con los estándares ISO 3744.

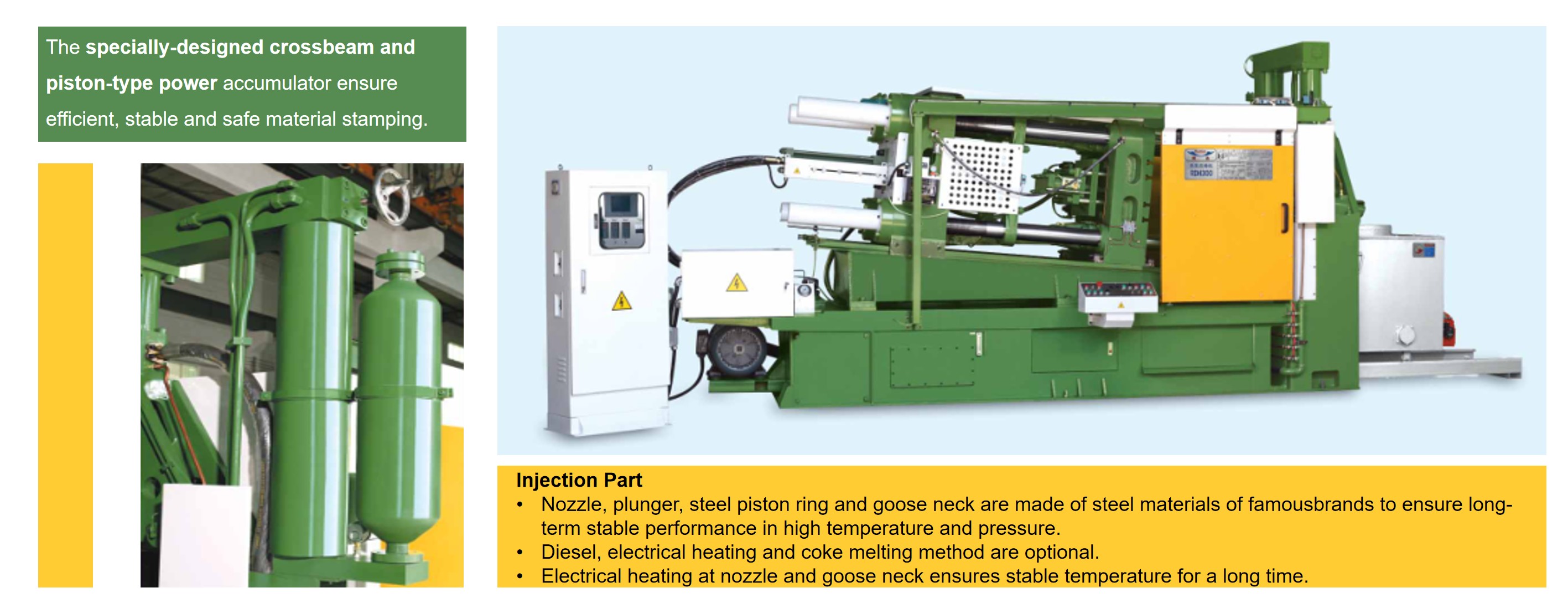

Integración del acumulador de pistón:Permite velocidades de inyección instantánea de hasta 5,2 m/s, fundamentales para producir geometrías complejas como conectores automotrices.

Gestión térmica:Un circuito de aceite refrigerado por agua mantiene la viscosidad del aceite dentro de ±5 % del rango objetivo, complementado por un filtro externo de 10 micrones para minimizar la contaminación por partículas.

2. Unidad de inyección: durabilidad en condiciones extremas

El mecanismo de inyección del sistema de fundición a presión en cámara caliente garantiza confiabilidad en entornos de alta temperatura.

Aleaciones de alto rendimiento:Las boquillas, émbolos y cuellos de ganso están forjados en acero Hitachi SKD61 y soportan temperaturas de hasta 420 °C y presiones superiores a 220 MPa.

Calefacción multimodo:Los operadores pueden seleccionar fusión eléctrica, diésel o basada en coque, con calentadores eléctricos controlados por PID que mantienen las temperaturas de la boquilla con una variación de ±1,5 °C.

Flujo de material optimizado:Una viga transversal reforzada y un acumulador de pistón reducen los tiempos de ciclo en un 12%, al tiempo que minimizan los defectos de rebaba mediante una dinámica de estampado controlada.

3. Sujeción y control: precisión en acción

Marco de sujeción de alta resistenciaLas plantillas de hierro dúctil (grado QT500-7) y las barras de unión cromadas (HRC 58-62) garantizan la uniformidad de la fuerza de sujeción con una desviación <0,8 %.

Sistemas de control inteligente:

Integración de PLC OMRON:El PLC de la serie FQ admite el procesamiento de 32 bits para ajustes de parámetros en tiempo real a través de una pantalla táctil HMI de 10,1 pulgadas, incluso en entornos con temperaturas ambiente de hasta 45 °C.

Perfilado de presión de múltiples etapasLa apertura del molde en cuatro fases reduce el estrés mecánico, mientras que la eyección múltiple hidráulica (hasta 6 ciclos) garantiza una liberación de la pieza sin defectos.

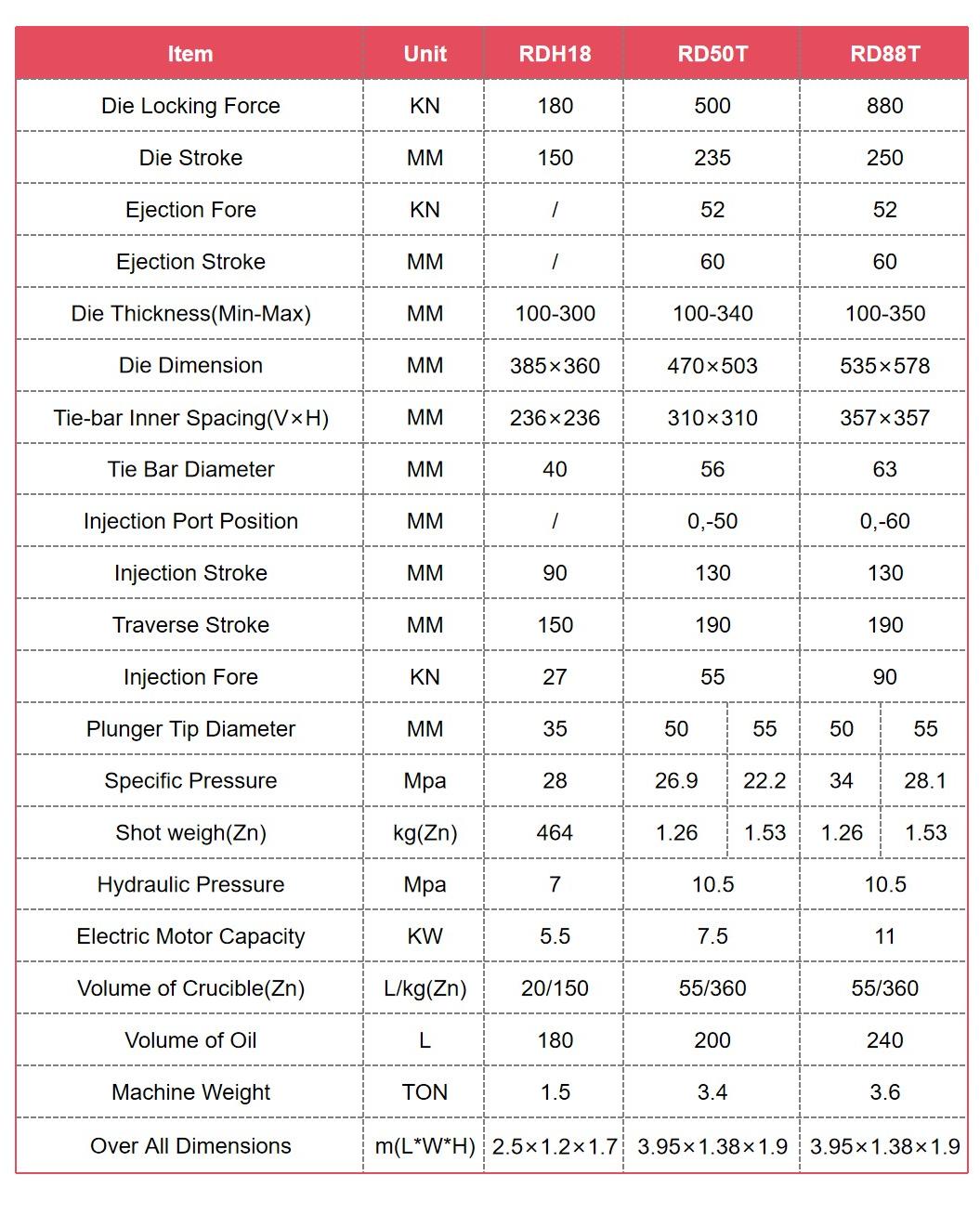

Parámetro

Resumen

El Sistema de fundición a presión en cámara caliente ejemplifica la excelencia en ingeniería, combinando eficiencia hidráulica, resiliencia del material y controles adaptativos para satisfacer las demandas de industrias impulsadas por la precisión, como la aeroespacial y la electrónica de consumo.