Máquina de fundición a presión de cámara caliente de 200/300/400 toneladas

Marca :Daseon

Origen del producto :Porcelana

El tiempo de entrega :30 días

La máquina de fundición inteligente combina una automatización de vanguardia con un diseño fácil de usar, reduciendo la complejidad operativa y maximizando la seguridad y la flexibilidad.

El Sistema Automatizado de Fundición a Alta Presión redefine la fabricación moderna al integrar la automatización avanzada, la seguridad del operador y configuraciones flexibles. Diseñado para industrias que requieren una rápida adaptabilidad, como la automotriz, la aeroespacial y la electrónica de consumo, este sistema optimiza los flujos de trabajo, garantizando la precisión y el cumplimiento de las normas internacionales. A continuación, analizamos sus innovaciones tecnológicas, su diseño centrado en el usuario y su impacto en el mundo real.

1. Automatización avanzada para la fabricación de precisión

El Sistema automatizado de fundición a alta presión Aprovecha tecnología de vanguardia para minimizar la intervención humana y maximizar la repetibilidad.

Interfaz de control unificada:

Una pantalla táctil proporciona acceso intuitivo a todos los parámetros y admite varios idiomas para operaciones globales. Los perfiles precargados para aleaciones comunes permiten una configuración con un solo clic, lo que reduce el tiempo de entrenamiento en un 50 %.

Los paneles de control en tiempo real muestran métricas críticas como el tiempo del ciclo, la temperatura del molde y el consumo de energía, lo que permite a los operadores optimizar los procesos sobre la marcha.

Control dinámico de procesos:

Regulación de temperatura de circuito cerradoLos calentadores controlados por PID mantienen las temperaturas de la boquilla y del molde dentro de ±1 °C, eliminando inconsistencias térmicas que causan defectos como porosidad o deformación.

Perfilado de inyección de 5 etapas:Las curvas de presión ajustables (0-200 MPa) se adaptan a materiales con diferentes viscosidades, como aleaciones de zinc para manijas de puertas o cobre para conectores eléctricos.

Flexibilidad programable:

El PLC de la serie NJ de OMRON almacena hasta algunas recetas personalizadas, lo que permite transiciones rápidas entre lotes de productos. Por ejemplo, cambiar de pinzas de freno de automoción a carcasas de dispositivos médicos toma menos de 5 minutos.

El registro automático de fallas y el análisis de causa raíz reducen el tiempo de resolución de problemas en un 35%, y los códigos de error se muestran en lenguaje sencillo.

2. Seguridad del operador y diseño ergonómico

El Sistema automatizado de fundición a alta presión Prioriza la seguridad en el lugar de trabajo sin comprometer la eficiencia.

Cumplimiento de seguridad de bajo voltaje:

Los circuitos de control de 24 V CC cumplen con las normas IEC 60204-1, eliminando riesgos de descarga eléctrica incluso en ambientes húmedos.

Los botones de parada de emergencia y las cortinas de luz detienen las operaciones instantáneamente si se detecta acceso no autorizado.

Mejoras ergonómicas:

Mecanismo de sujeción por inclinación:Una placa inclinable de 15° reduce la altura del molde en 300 mm, lo que permite a los operadores cargar/descargar piezas sin agacharse ni trepar.

Estaciones de trabajo ajustablesLos paneles de control opcionales con altura ajustable (rango de 700 a 1200 mm) se adaptan a diversas estaturas de operadores, lo que reduce la fatiga durante turnos de 8 horas.

Protecciones ambientales:

Los sistemas integrados de extracción de humos (hasta 1.000 m³/h de caudal de aire) capturan el 95% de partículas y vapores.

3. Configuraciones escalables para diversas necesidades

El Sistema automatizado de fundición a alta presión Se adapta a las demandas de producción a través de un diseño modular y opciones de eficiencia energética.

Optimización de potencia y energía:

Sistemas de doble bomba:Estándar en los modelos RDH200F+, las bombas duales brindan caudales de 210 L/min para una producción de alto volumen (por ejemplo, más de 10 000 unidades/día de marcos para teléfonos inteligentes).

Eficiencia de una sola bomba:Los modelos más pequeños (por ejemplo, RDH138F) utilizan bombas de desplazamiento variable para reducir el consumo de energía en un 25 % durante períodos de baja demanda.

Soluciones de fusión para la sostenibilidad:

Hornos industriales de aceite:Los hornos estándar alcanzan una eficiencia térmica del 85%, ideal para regiones con estrictas regulaciones sobre emisiones.

Fusión por inducción:Los fundidores de inducción opcionales de 800 kW reducen el desperdicio de energía en un 30 % y admiten el uso de materiales reciclados, alineándose con los objetivos de la economía circular.

Accesorios para trabajos pesados:

Mesas elevadoras hidráulicas:Estas plataformas agilizan la manipulación de moldes para componentes grandes, como carcasas de baterías de vehículos eléctricos.

Sistemas de pulverización modularesLos pulverizadores programables aplican agentes desmoldantes a base de agua o sin solventes, reduciendo el desperdicio de material en un 20% y las emisiones de COV en un 90%.

4. Aplicaciones industriales y validación del rendimiento

El Sistema automatizado de fundición a alta presión Se destaca en todos los sectores y ofrece un retorno de la inversión medible.

Éxito en la electrónica de consumo:

Un fabricante de carcasas para enrutadores 5G logró una precisión dimensional de ±0,03 mm utilizando el ajuste del molde servoaccionado del sistema.

Los sistemas de recuperación de energía recuperaron el 15% de la energía hidráulica, reduciendo la huella de carbono en 12 toneladas/año.

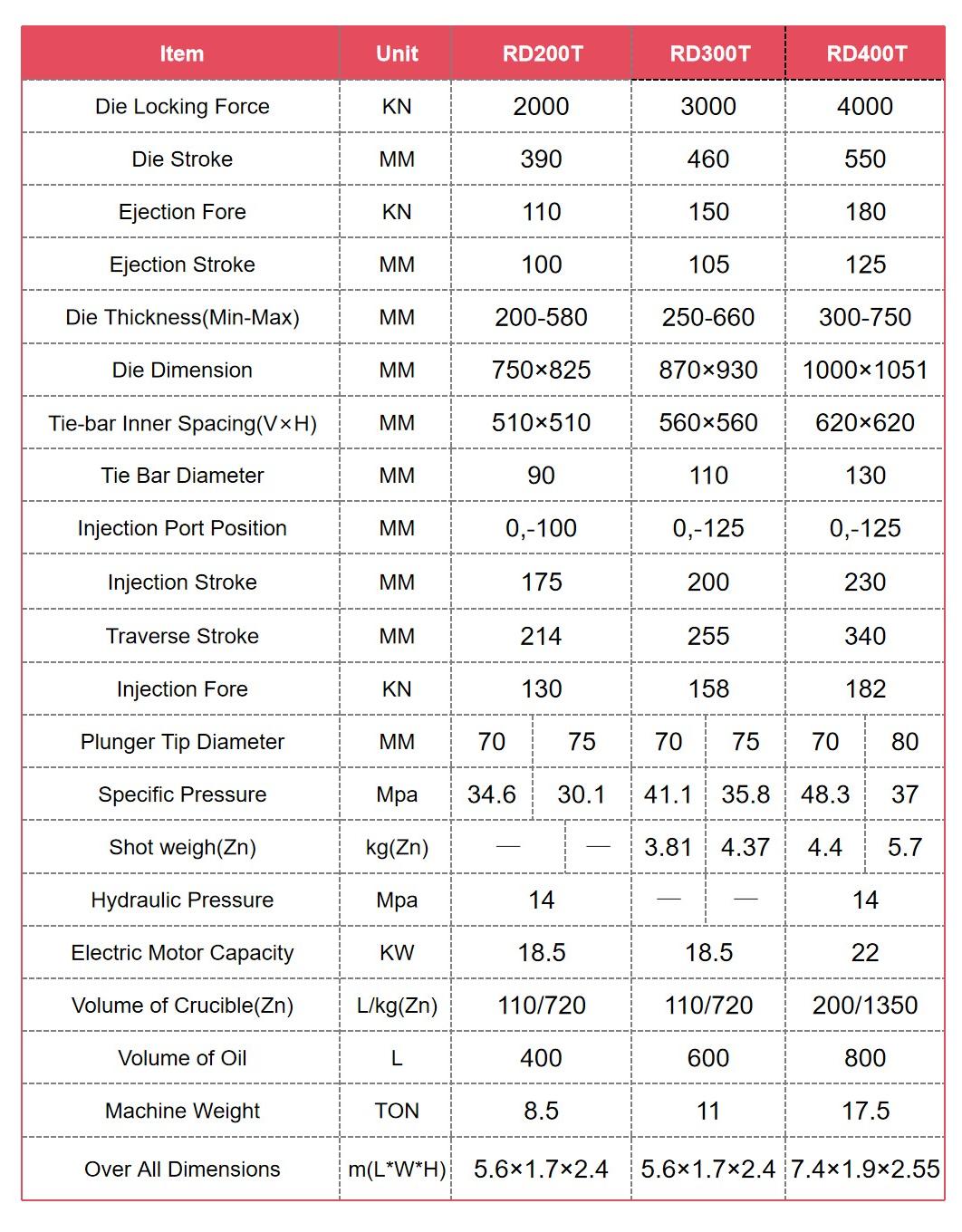

Parámetro

Resumen

El Sistema automatizado de fundición a alta presión Establece un nuevo referente para la fabricación inteligente, combinando automatización de precisión, seguridad del operador y operaciones ecológicas. Su probada adaptabilidad a las industrias automotriz, aeroespacial y electrónica lo convierte en una inversión esencial para los fabricantes que buscan prosperar en mercados competitivos y orientados a la sostenibilidad.